充电桩知识

News Center 发布时间:2025-06-08

发布时间:2025-06-08 点击次数:

点击次数: 这个快速发展的时代,充电桩作为新能源汽车的“加油站”,其安全性和性能至关重要。而选择合适的电缆材料,不仅关乎充电效率,更直接关系到充电桩的经济性。下面,我们就来聊聊充电桩电缆材料的经济性考量。

充电桩电缆的选型中,兼容性要求至关重要。这不仅关系到电缆与充电桩接口的匹配,更关乎整个充电系统的稳定性和安全性。

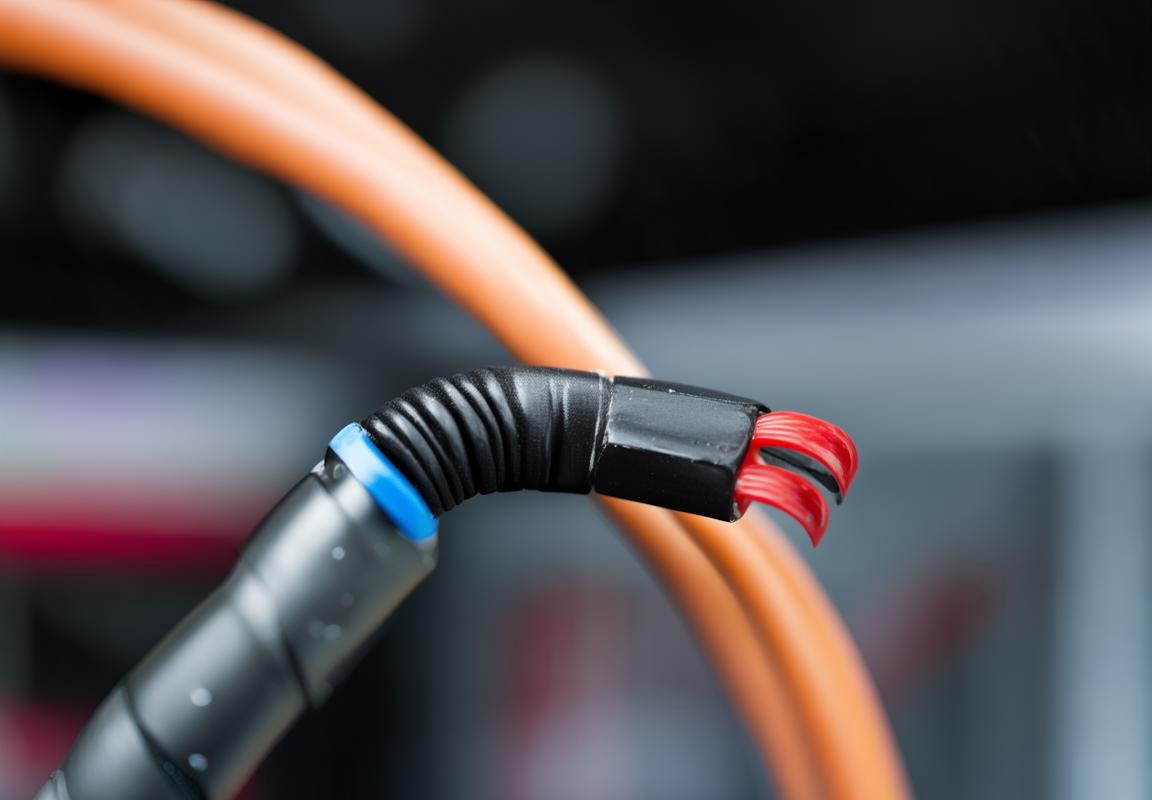

电缆的尺寸和接口类型必须与充电桩的设计完全一致。这意味着电缆的线径、插头形状、插孔规格等必须精准对应,以确保电缆能够顺利插入充电桩,并保证电流的稳定传输。

兼容性还体现在电缆的材质上。电缆的绝缘层和护套材料需要与充电桩的接口材质相容,避免因为材料不匹配导致的老化或化学反应,从而影响电缆的使用寿命。

再者,电缆的电压等级必须与充电桩的输出电压相匹配。过高或过低的电压都会导致充电效率降低,甚至可能损坏充电桩或电缆本身。

电缆的长度和弯曲半径也是兼容性考量的因素。过长的电缆会增加线路损耗,而过短的电缆则可能因为拉扯造成损坏。弯曲半径过大或过小,都可能导致电缆内部的绝缘层受损。

电缆的耐温性能也是兼容性的一部分。在高温环境下,电缆应能保持良好的工作状态,而在低温环境下,电缆则不应因为材料脆化而影响性能。

兼容性要求是保障充电桩电缆安全、可靠运行的关键。只有严格遵循这些标准,才能确保充电过程顺畅,用户安全无忧。

充电桩电缆的选型中,导电性能是至关重要的考量因素。以下是关于导电性能的详细描述:

电阻率:电缆的电阻率直接影响其导电能力。低电阻率的材料如铜,能够有效减少能量损耗,提高充电效率。

导电材料:铜因其优异的导电性能,被广泛用于制造充电桩电缆。相比铝等材料,铜的导电率更高,能够承载更大的电流。

电缆结构:电缆的横截面积也会影响其导电性能。适当的横截面积可以降低电缆的电阻,提高电流传输效率。

温度系数:电缆在高温环境下电阻会增加,而低温环境下电阻会降低。选择具有良好温度系数的导电材料,可以确保在不同温度条件下电缆的导电性能稳定。

绝缘材料:虽然绝缘材料的主要作用是隔离电流,但其厚度和类型也会影响电缆的整体导电性能。合适的绝缘材料既能保护导电芯,又不会过度增加电阻。

电缆老化:随着使用时间的增长,电缆的导电性能可能会下降。选择耐用且不易老化的导电材料,有助于保持长期稳定的导电性能。

环境适应性:在户外或恶劣环境下,电缆可能会受到温度、湿度等因素的影响。因此,导电性能好的电缆应能在各种环境下保持其导电能力。

电磁干扰:在高速电流传输过程中,电缆可能会产生电磁干扰。选择具有良好屏蔽效果的导电材料,可以减少电磁干扰,保护电子设备。

充电桩电缆的导电性能直接关系到充电效率和安全性。在材料选型时,应综合考虑导电材料的特性、电缆结构设计以及环境适应性等因素,以确保充电桩的正常运行。

充电桩电缆的选型中,阻燃性是一个至关重要的考量因素。电缆的阻燃性直接关系到充电过程中的安全性能,以下是对这一特性的详细描述:

电缆在高温或火灾情况下,如果缺乏阻燃性,可能会迅速燃烧,释放出大量有害气体,甚至引发火灾。因此,电缆的阻燃性要求如下:

低烟释放:在燃烧过程中,电缆应尽量减少烟雾的释放,以降低对环境和人员的危害。

无卤素材料:使用无卤素材料可以防止在火灾中释放出有害的卤化氢气体,这些气体对人体有强烈的刺激性。

耐高温:电缆在高温下应保持结构稳定,不易熔融,防止火势蔓延。

自熄性:电缆在燃烧后能够自行熄灭,减少火灾持续的时间。

耐压性能:即使在燃烧状态下,电缆也需保持一定的耐压能力,防止电气短路。

测试标准:电缆的阻燃性需符合国家或国际的相关测试标准,如GB/T 2408等。

实际应用:在实际应用中,电缆的阻燃性还需考虑其与充电桩、电池等设备的匹配性,确保整体系统的安全。

充电桩电缆的阻燃性不仅关乎个人安全,也关系到公共安全,因此在选型时必须严格把关。

充电桩电缆的材料选型中,耐温性是一个至关重要的考量因素。电缆在长时间运行中会承受温度变化,因此其材料必须具备以下特性:

高温稳定性:电缆在高温环境下仍能保持结构完整和性能稳定,不会出现软化、变形或短路。

低温柔韧性:即使在低温条件下,电缆也不应变得过硬或脆,以防止在弯曲或拉伸时断裂。

热膨胀系数:电缆材料的热膨胀系数应与充电桩外壳或连接件的热膨胀系数相匹配,避免因温度变化导致连接松动。

导热性:良好的导热性能有助于迅速传导热量,防止电缆局部过热。

长期耐热性:电缆需能在长期的高温环境中持续工作,不出现性能下降。

温度范围适应:电缆材料应适应从极低温度到较高工作温度的全范围,确保在各种气候条件下都能稳定工作。

例如,XLPE(交联聚乙烯)电缆因其优异的耐温性能,常被用于高温环境下的充电桩电缆。它能够在-50°C到+90°C的温度范围内保持良好的物理和电气性能。而在低温环境下,使用硅橡胶等材料制成的电缆则能够保持足够的柔韧性和机械强度。

充电桩电缆的耐温性直接关系到设备的安全性和可靠性,因此在材料选择上必须严格把关,确保其在极端温度条件下仍能安全稳定地运行。

选择充电桩电缆时,耐压等级是一个至关重要的考量因素。电缆的耐压等级指的是电缆能够承受的最大电压而不发生击穿或损坏的能力。以下是对耐压等级的详细描述:

耐压等级的高低直接关系到电缆的安全性能。一般来说,充电桩的电压较高,通常在交流380伏至直流1500伏之间,因此电缆需要有足够的耐压能力来保证在正常使用和故障情况下都不会发生绝缘击穿。

工作电压:电缆的耐压等级应高于其工作电压,以确保在正常工作条件下不会因为电压波动而损坏。

绝缘材料:电缆的绝缘材料决定了其耐压性能。高品质的绝缘材料如聚乙烯、聚氯乙烯等,具有优异的绝缘性能,能够在高温、潮湿等恶劣环境下保持良好的耐压性。

绝缘厚度:绝缘层的厚度也是影响耐压等级的关键因素。厚度越大,绝缘性能越好,耐压能力也就越强。

温度影响:电缆的耐压性能会受到温度的影响。通常,温度升高会导致绝缘材料的性能下降,因此电缆在高温环境下的耐压等级应高于在常温下的要求。

长期耐压:电缆在长期运行中可能会遇到电压波动,因此其耐压等级还应考虑长期运行的稳定性,确保电缆在长时间高压作用下不会出现故障。

短路耐压:在短路情况下,电缆需要承受远高于正常工作电压的瞬间电压,因此电缆的短路耐压能力也是评估其耐压等级的重要指标。

试验验证:电缆的耐压等级通常通过专门的电气试验来验证,如工频耐压试验、冲击耐压试验等,确保其在各种电压条件下都能安全运行。

充电桩电缆的耐压等级需要根据充电桩的电压等级和环境条件来选择,确保电缆在长期使用中能够稳定、安全地工作。

耐腐蚀性指的是材料抵抗化学介质侵蚀的能力。对于充电桩电缆而言,这一特性尤其重要,因为电缆往往暴露在外部环境中,可能面临雨水、盐雾、酸碱等腐蚀性因素的侵害。

化学稳定性:电缆材料应具备良好的化学稳定性,不易与外界环境中的化学物质发生反应,从而保持其结构的完整性。

户外适应性:在户外环境中,电缆可能长时间暴露在阳光下、湿气中,甚至受到酸雨的侵蚀。因此,电缆材料需具备出色的耐候性,能够抵抗紫外线和湿度的影响。

金属材料的腐蚀:电缆中的金属导体和连接件容易受到腐蚀,导致导电性能下降。选用耐腐蚀性好的金属材料,如不锈钢、镀锌铜等,可以有效延长电缆的使用寿命。

绝缘材料的耐腐蚀性:电缆的绝缘层需要能够抵御化学介质的侵蚀,保持绝缘性能。例如,聚氯乙烯(PVC)在耐腐蚀性方面表现良好,但长期暴露在高温或特定化学物质中可能会降解。

环境适应性:在沿海地区或工业环境中,电缆可能面临更严重的腐蚀问题。因此,电缆材料应具备更高的耐腐蚀性,以适应不同的使用环境。

长期耐久性:电缆在使用过程中,耐腐蚀性不仅关乎短期内的性能,更影响其长期的可靠性和安全性。

综上所述,充电桩电缆的耐腐蚀性是一个全面的性能指标,它关系到电缆在复杂环境中的使用寿命和安全性。因此,在材料选型时,必须充分考虑电缆的耐腐蚀性能,确保其在各种恶劣条件下的稳定工作。

成本效益:选择性价比高的电缆材料,确保在满足性能要求的同时,成本控制在一个合理范围内。

长期维护:考虑到电缆的长期使用成本,选择耐用性强的材料,减少更换频率,从而降低维护成本。

生产效率:材料加工难度和制造工艺的简便性,可以降低生产成本,提高生产效率。

供应链稳定:选择市场供应充足、价格稳定的材料,避免因供应链问题导致的成本波动。

环保性:环保材料虽然初期成本可能稍高,但长期来看,可以减少废弃物处理费用,降低环境影响,间接节约成本。

技术成熟度:选择技术成熟、应用广泛的材料,避免因技术不成熟带来的研发和生产风险。

市场调研:通过市场调研,了解同类产品的价格走势,合理制定采购策略,确保材料采购的经济性。

综上所述,经济性要求在保证电缆性能和安全的前提下,综合考虑材料成本、维护成本、生产成本和环境成本等多方面因素,实现整体成本的优化。